スポット・インジェクションに続く三冠達成へ… 目指すは、アーク溶接の不良率ゼロ!

- 株式会社アッセン

- 福岡県久留米市田主丸町秋成257

- ■代表者: 中村 辰也

- ■創業: 平成15年5月2日

- ■計画承認日: 令和2年3月31日

- ■TEL: 0943-72-8220

勝負は溶接前のプランニング!

自動車部品の溶接を手掛ける「株式会社アッセン」。フレームなどの自動車部品に溶接加工を施し、大手メーカーに納品する。

溶接の種類や開先の形状、強度など、メーカーから指定される、様々な条件。設計図を読み解き、そこからどんな生産工程をプランニングできるか。製品の品質や精度を高めつつ、いかに効率の良い生産工程を組めるか。勝負の鍵は溶接前のプランニングにあり、ここに会社の技術力が表れる。

「アッセン」では、代表自らが技術を担当。設計図通りに製作するだけでなく、ときにはコストダウンできる方法などをメーカーに逆提案することもある。

品質が良いものを、より安く。不良を抑えながら、より速く。“生産性向上”という言葉の裏には、知識と技術、そして工夫とひらめきが詰まっている。

目指すは不良率ゼロ!生産性をデータで管理

いかに不良をゼロにできるか。生産性を上げるため、不良率の問題は避けて通ることのできない課題だ。「アッセン」では、生産性の管理はすべてデータで行い、常に改善を続けている。とくに、溶接穴あきや溶接はがれなど、不具合はすべて数値で管理。不良が減ってきた、あるいは増えてきた場合、その理由は何なのか。履歴がデータベースで残っているため、現場の状況を管理しやすく、その改善点にも気づきやすい。

また、不良が起こりやすいケースや、不良を改善できたケースを把握することで、これから起こり得るトラブルを予測し、事前に対応策を練ることもできる。

経営革新計画の内容は?

Q. 新サービスの概要と、その新規性を教えてください。

「自動車部品におけるアーク溶接の品質改善および自動検査装置の導入」です。毎月何万の部品を加工するため、例えば1%の不良率でも百個単位の不良品がでることになります。生産性を上げるため、できるだけ不良率はゼロに近づけたい。その取り組みの一環として、アーク溶接における不良率を改善したいと考えています。

アーク溶接では、アーク放電によって鉄の溶接ワイヤーを溶かしながら、これを接着剤として接合していきます。「線」で溶接するため、「点」で溶接するスポット溶接よりも不具合が起きやすい。

そのため機械などを導入し、次の4点を改善することで、不良率を抑えていきたいと思っています。まずは「外装方式によるワイヤー送り」です。接着剤となる鉄のワイヤー送りがスムーズにいくよう、外装設備を導入しようと考えています。次に、「冷却式のトーチでワイヤー送り先端部を常に冷却」することにしました。これにより、先端部分に溶接のカスが付着することを防止します。さらに、「デジタル式溶接電源」を導入し、電流・電圧を細かく自動制御。穴が開きそうになると電流・電圧を自動で調整できる、最新モデルを導入しようと考えています。

これら製造に関する改善のほか、今回は「自動検査装置」も導入する予定です。異常が発生した時に検査装置が教えてくれれば、社員が付きっきりで検査する必要がなくなります。

人材を最適に配置する

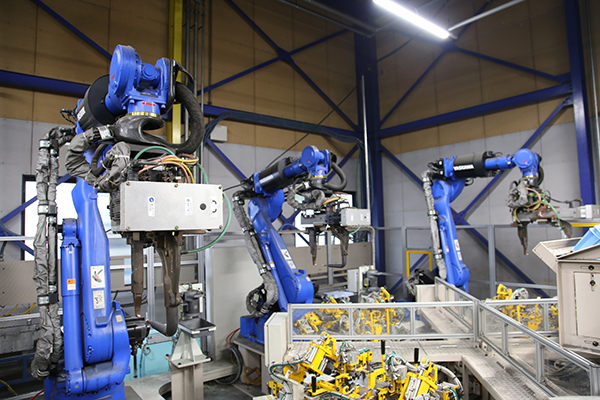

これまでもアーク溶接自体はロボットが行ってきました。しかし、今のロボットは溶接するだけで、不具合が出たからといってエラー表示が出ることはありません。そのため、これまでは検査のために人員を割く必要がありました。検査工程は煩雑です。見落としを防ぐためにも、検査は熟練の能力がある人でないと難しかった。

しかし今回、「自動検査装置」を導入すれば、不良の発生を検査装置が教えてくれるようになります。そうすると、ずっと人を配置する必要もなく、装置が教えてくれた時だけ確認すれば良くなります。さらに、必ずあると分かっている不良を見つけ出すのは、そう難しいことではありません。そうなると、必ずしも検査に熟練の職人が付く必要がない。これにより、人材の再配置ができるようになると考えています。

お客様のため、そして自社のために

溶接の種類には、主にアーク溶接・スポット溶接・プロジェクション溶接の3つがある。「アッセン」では、アーク溶接以外の2つの溶接について、不良率はほとんどゼロ。

とくにスポット溶接は、通常の中小企業では扱えない大型製品の溶接加工においても、不良を出さなかった実績がある。例えばオープンカーの背凭れ部分の溶接では、一つの製品につき100打点ものスポット溶接が必要だった。これだけ仕事量のある大型製品において、毎月7000〜8000個ほどの製品を約2年間、不良率ゼロで納品した。残念ながらその車種は販売終了となったが、「あの仕事は良い経験になりました」と、専務の中村信行さん。スポット溶接とプロジェクション溶接に続き、アーク溶接でも不良率ゼロを目指したいと言う。

もちろん、今でも製品チェックを行っているので、お客様に不良品を納品することはない。しかし、工場で不良が出るということは、その分生産効率を下げることになる。生産性向上は、自社だけの問題ではないのだ。お客様に迷惑をかけないためにも、「アッセン」では日々、不良率ゼロの達成に取り組んでいる。